5 טעויות נפוצות בתהליך תכנון מכני (שכל יזם חייב להכיר)

תהליך תכנון מכני ופיתוח מוצר מחייב מהחברה המבצעת להיות מקצועית, לגשת לתהליך עם ניסיון עשיר ועם ידע רב. רצוי שהידע יהיה חוצה תחומים, ויאפשר למתכננים שפע של פתרונות אפשריים לכל בעיה.

כשניגשים בצורה נכונה לתהליך תכנון, התוצאות מדברות בעד עצמן.

אך מה קורה כשניגשים בצורה לא תקינה לתהליך? אילו טעויות נפוצות נעשות בדרך, ואיך אפשר להימנע מהם?

כל התשובות כאן.

#1 – דילוג על שלבים – טעות משמעותית ביותר

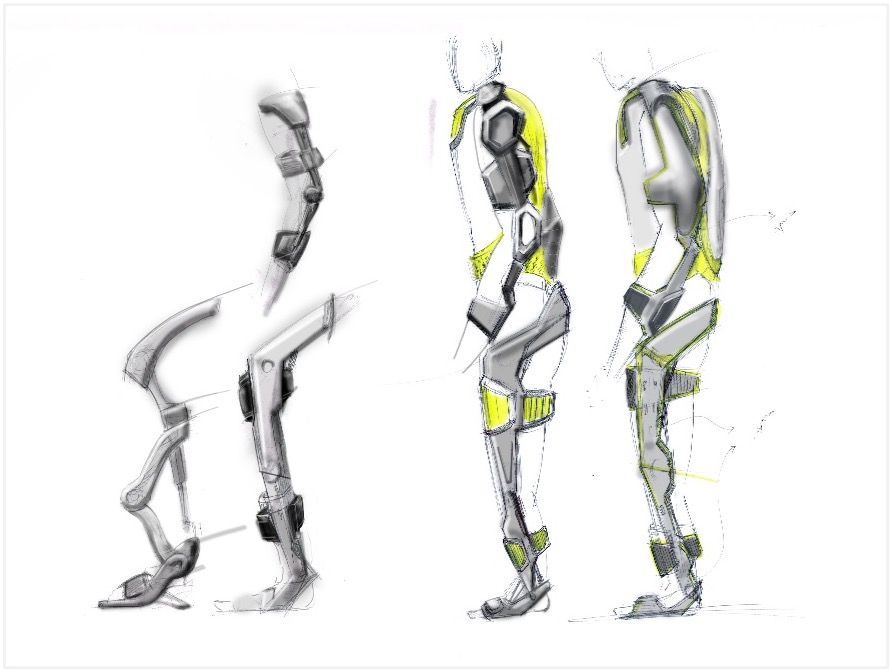

תהליך פיתוח מוצר ותכנון מכאני הולכים יד ביד. כשמתכנן ניגש לתהליך התכנון, הוא יודע מראש מה הן הדרישות לביצוע, כמו לדוגמא במה נדרש המוצר לעמוד, עם אילו אתגרים הולך המוצר להתמודד ב"חייו", מי יתפעל את המוצר בעתיד? האם מדובר במנגנון יחיד מתוך מערכת גדולה או מוצר מולטידיסציפלינארי? וכו'.

כל אלו נקבעים עוד בשלב ראשוני של איפיון המוצר. בנוסף ישנם שלבי פיתוח ידועים שכדאי להכיר ולדעת, כשלד לתהליך הפיתוח כולו.

במקרה בו מדלגים על שלב קריטי כמו אפיון, או לא מבצעים את האיפיון עצמו בצורה נכונה ומעמיקה, ניתן להיחשף לבעיות בהמשך הדרך. או לדוגמא, במידה ומגיעים לשלב בניית אבטיפוס ראשוני, ומאיזשהי סיבה מחליטים להתבסס רק על מודל וירטואלי, לוקחים סיכון ענק.

ניתן כאן דוגמא למצב בו מדלגים על שלב קריטי כמו איפיון מוצר. נניח שאתם מפתחים מוצר כלשהו לתחום הוטרינריה. נניח שמדובר באיזשהי מערכת הזרקת חיסון לבעלי חיים.

בכדי שהפרויקט יתקדם בצורה מוצלחת, על המתכננים לדעת מראש את כל הדרישות מהמוצר כמו – באילו תנאים יעמוד המוצר בשימוש השוטף, כמה מנות חיסון נדרש לתת בכל פעם? מי הוא משתמש הקצה במוצר הזה? ועוד ועוד..

נתעכב רגע על השאלה "מי הוא משתמש הקצה במוצר" ונניח שמאיזשהי סיבה דילגו על הנושא הקריטי ביותר הזה.

אם כך, לא הוגדר בצורה ברורה אותו אדם שיתפעל בסופו של דבר את המוצר, ויתכן שכל התכנון של המוצר ישתבש רק בעקבות הדילוג הזה.

מה אם משתמש הקצה הינו אדם שנחשב לדרגת "פועל" חסר ידע טכני (לא מהמקום המזלזל, אלא המאפיין)? יתכן שיהיה לו מורכב מאד להפעיל מערכת ממוחשבת שדורשת שליטה מלאה בתכנות לדוגמא. אם לא מגדירים מראש מי הוא משתמש הקצה, כמו בדוגמא שלנו, כל התכנון יכול להיזרק לפח בסוף התהליך.

באותו אופן, נניח שהיזם התנהל כלכלית בצורה לא נכונה, ומאיזשהי סיבה הגיע לשלב ייצור של אבטיפוס ראשוני כלשהו ללא תקציב. אי לכך, הוא בחר לדלג על שלב ייצור האבטיפוס, בכדי להתקדם בתהליך הפיתוח. זה יכול לעלות ליזם בפרויקט כולו. לשלב ייצור האבטיפוס יש משמעות עליונה בתהליך הפיתוח. אפשר לגלות המון תקלות בשלב זה.

לכן חשוב להיות זהירים מאד. לא למהר. לא לדלג על אף שלב בתהליך. חשוב להיות מאד קפדניים, בעיקר בשלבים הראשונים, על אף המוטיבציה הגבוהה לרוץ לפתח ולתכנן.

ככל שהתמונה ברורה יותר בשלבים הראשונים של התהליך, כך התכנון יוצא נכון יותר ומדויק יותר, וברוב המקרים אף חוסך ליזם ולמתכננים זמן משמעותי מאד וכסף רב.

מסקנה: לא מדלגים על שלבים!

#2 – אי מתן תשומת לב לתהליך הייצור, עוד בשלב התכנון

טעות נפוצה מאד בקרב מתכננים מכאניים היא חוסר ההתייחסות לתהליך הייצור הסופי של המוצר, עוד משלב התכנון הראשוני. ברוב המקרים זה נובע מחוסר ניסיון של המתכנן או חוסר בידע בכל הקשור למעבר בין תכנון ופיתוח המוצר לבין ייצור המוצר באופן סופי או סדרתי.

כשמתכנן מנוסה ניגש לתכנון מנגנון או מוצר הוא יודע לוקח בחשבון את שלב הייצור. ובכך חוסך תקלות שיעלו הרבה מאד כסף וזמן בעתיד.

ניתן דוגמא למקרה זה. נניח שהמתכנן אינו מנוסה מספיק, ובוחר בטכנולוגיית ייצור מסובכת ויקרה מאד לפריט יחודי מסויים מתוך המנגנון של המוצר. או מתוך אחד מתתי המנגנונים.

בשלב התכנון, נראה שאותו פתרון שנתן המתכנן עובד נהדר. אמנם זה עולה המון כסף, כי טכנולוגיית הייצור נחשבת ליקרה, וכך גם הפריט עצמו, אך אף אחד לא "מרים דגל" על כך שיתכן שבשלב הייצור הסופי של המוצר בסדרה קטנה או גדולה, יתכן וזה יעלה משמעותית את ערכה של יחידת מוצר אחת.

כשאותו מתכנן או יזם יגיע עם התכנון שלו להעברה מפיתוח לייצור, הוא יגלה שאותה טכנולוגיה עולה המון, גם כשמבצעים אותה בצורה סדרתית. ואז כל המודל העסקי של היזם יכול להתבטל. ומה עושים כשמגיעים לשלב כל כך קריטי בתהליך ומגלים דבר כזה? ברוב המקרים סוגרים את הפרויקט מפאת חוסר תקציב. במקרים נדירים, היזם מספיק אסרטיבי ובעל מוטיבציה בשביל לגייס הון נוסף בכדי לפתור את הנושא בצורה אחרת, וזה גורר תכנון מכאני מחודש.

אם היו שמים דגש על כך עוד בשלב התכנון עצמו, ומהנדס מנוסה כלשהו היה מתריע על האפשרות הזו, יתכן והכל היה נפתר והפרויקט היה מצליח.

חשוב לשים לכך לב. את זה למדנו על בשרנו, אחרי פיתוח של מאות מוצרים ומנגנונים בכל תחום אפשרי בתעשייה.

בכל תהליך תכנון מכאני או פיתוח מוצר כלשהו, חייבים תמיד לחשוב על המשך הדרך. אין לתכנן מוצר כלשהו או מנגנון מבלי לחשוב על ההשלכות העתידיות על המוצר הסופי.

דוגמא נוספת שאינה דווקא יושבת על טכנולוגיות ייצור או משהו מורכב, היא חוסר תשומת לב לאופן שבו יורכב המוצר. זה נפוץ מאד בקרב מתכננים מכאניים. בתוכנות תלת המימד המשמשות כיום את המתכננים המכאניים, קשה מאד לשים לב לפרטים כמו כיוון הכנסת מברג לסגירת בורג בנקודה מאד לא נגישה במוצר. וראינו כאלה כבר בעבר.

במקרה כזה, אם אף אחד מהמתכננים לא שם לב שאין מקום להכניס מברג כדי להבריג את הבורג הנ"ל, יגלו את זה בשלב הרכבת האבטיפוס. ואז או שזה ייפתר ביצירת כלי יעודי (במקרה הטוב) או שיידרש תכנון מחודש להכל. וזה לא נעים בכלל. מניסיון. זה קורה לכולם, אך מי שעוד לא חווה את זה, יכול לשלם על כך ביוקר.

אגב, זו הסיבה לכך שאצלנו המהנדסים יודעים גם לתכנן וגם לעבוד בסדנה "hands-On".

בסדנה המשודרגת שלנו יש למהנדסים אפשרות להרכיב ולפרק, לבנות וליצור, או כל מה שצריך כדי להימנע מטעויות חמורות שכאלו. יש חיבור בין עולם התכנון הדיגיטלי לפיזי. וזה מה שמייחד את המתכננים האלו מכאלה שנמצאים במשרדי חברה, למעלה, מנותקים לחלוטין מכל העולם המוחשי.

מסקנה: כבר מהשלבים הראשונים של התכנון מתבוננים קדימה. תמיד יש מישהו מספיק מנוסה שיודע לשים את האצבע על נקודות חשודות, והמתכנן יודע תמיד להתכוונן נכון להמשך הדרך.

#3 – ניהול לקוי של תיק מוצר משלבים ראשונים של פיתוח

טעות נפוצה ביותר בקרב מתכננים או חברות תכנון שאינן מנוסות וותיקות בנושא היא אי ניהול תיק מוצר בצורה מסודרת מהרגע הראשון.

כשמתחילים בתהליך, פותחים תיק מוצר בתוכנת ניהול פרויקטים. החברה המתכננת דואגת לכך שכל הפרטים יופיעו במערכת, בצורה מסודרת, עם מק"טים (מספרים קטלוגיים), שרטוטים, מסמכים, דפי הקטלוג של מוצרי המדף, שרטוטי ההרכבה, גרסאות המוצר, הכל יהיה שם. כל מה שצריך כדי לייצר יחידה בודדת, והכל יתועד. גם תכנונים ראשוניים.

כך יהיה ניתן תמיד להתבונן בהסיטוריה של המוצר, וכבר מההתחלה להעריך עלויות ולעקוב אחר פרטים.

אם אינכם יודעים את חשיבותו של תיק המוצר בפרויקט שלכם, תדעו שמדובר ב-D.N.A של הפרויקט שלכם. ממש ככה. ואם יש תקלות ב-DNA בדרך כלל יש מומים לא רצויים.

אתם לא מעוניינים במומים לא רצויים במוצר שלכם. זה בטוח. בעיקר כשאפשר למנוע את זה.

#4 – לא לוקחים בחשבון שיקולי עיצוב מוצר

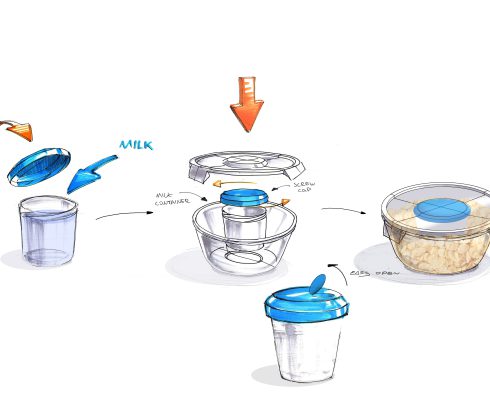

ברוב המקרים, המוצר המכני עצמו מיועד לביצוע פעולה כלשהי. לדוגמא, כמו בפרויקט שתוכנן באינטוויז'ן, מנגנון לקיפול תלת אופן של פעוטות לנשיאה קלה יותר ברכב.

המנגנון עצמו אינו המוצר. הוא רק הפתרון לבעיה. בכדי שהמוצר יהיה "שלם", צריך לקחת בחשבון שיקולי עיצוב מוצר.

במידה ואין סנכרון בין מתכנן מכאני לבין מעצב עוד מהשלבים הראשונים, ולאורך כל התהליך, בצורה מדויקת ומלאה, רוב הסיכויים שבשלבים בהם יידרש המעצב התעשייתי לעשות את עבודתו, הוא יתקל בקשיים רבים. והעיצוב לא יעמוד בקנה אחד עם הציפייה של היזם.

אי לכך, חשוב מאד להתייחס לנושא עיצוב המוצר בצורה רצינית, ולא לחכות עם זה לשלבים האחרונים של הפיתוח.

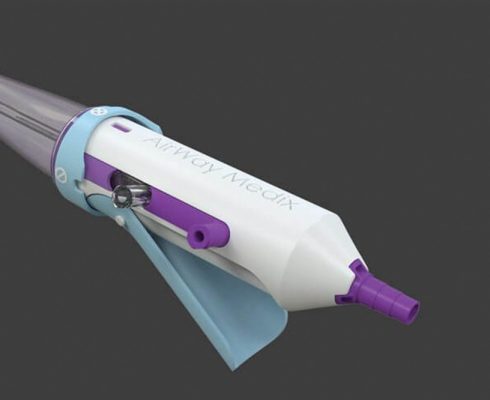

זו אחת הסיבות לכך שבאינטוויז'ן הצוות מורכב מתמהיל מדויק בין מעצבים תעשייתיים למהנדסי מכונות. המהנדסים אחראיים בדרך כלל על התכנון המכאני, בעוד המעצבים אחראיים על הפן העיצובי של המוצר.

שיתוף הפעולה בין המעצבים למהנדסים מאפשר יצירה שופעת, מתן פתרונות יוצאי דופן וחוצי תחומים לבעיות שונות, וכמובן עבודה משותפת ומסונכרנת עוד מהשלבים הראשונים בפיתוח מוצר.

#5 – ריכוזיות – איש אחד אחראי על הכל (one man show)

ריכוזיות היא בעיה רצינית בפני עצמה. בדיוק כמו שכשחברה אחת מחזיקה מונופול על תחום מסוים בתעשייה, וגורמת לבעיות, כך גם נוצרת בעיה כשכל התכנון וכל האחריות על המוצר מרוכזים אצל אדם אחד.

זה קורה בדרך כלל כשהיזמים בוחרים בפרילנסר בודד לצורך הפיתוח, ולא בחברה מסודרת ומאורגנת. אך ניתן לראות מקרה כזה גם בתוך חברה, וזה מקורה לבעיות קשות מאד.

כשרק אדם אחד אחראי על הפיתוח כולו, זה קודם כל יוצר בו תלות. ומה יהיה אם הפרויקט יצטרך "לעבור ידיים"? או מה אם אותו עובד אינו מגיע לעבודה מסיבות כאלו ואחרות?

זה יכול ליצור בעיה קשה כי אף אחד חוץ מאותו אדם לא יוכל לתת מענה לפיתוח ולתכנון המוצר.

לכן תמיד חשוב שיהיה צוות שעובד על הפיתוח.

אחרי מעל 15 שנות פיתוח ותכנון, למדנו שחשוב שמסביב לכל מוצר יהיה צוות שלם. לפחות מנהל פרויקט ומהנדס. במינימום.

כך, גם אם יש מהנדס אחד שאמון על התכנון, וזה קורה הרבה, יש לו מנהל פרויקט שמעורב בכל מה שקורה. מנהל הפרויקט דואג לכך שתהליך התכנון יהיה מבוקר ומסודר, דואג לכך שבכל שלב, במידת הצורך, יהיה מי שיוכל להמשיך את התכנון, גם אם אותו מהנדס אחראי אינו נוכח, והכי חשוב יש עוד מישהו שלוקח אחריות על הפרויקט.

ואם מתנהלים נכון, ויודעים כבר (אחרי שקוראים את הטעויות הקודמות) שיש תיק מוצר מסודר, שיש שלבים מסודרים ולא מדלגים עליהם, שמתבוננים קדימה לאורך כל תהליך התכנון, אין ריכוזיות.

סיכום

הבאנו כאן רק 5 טעויות מתוך רבות שיכולות לצוץ בתהליך הפיתוח. כמובן שאין אפשרות להעלות את כולם על הכתב. אך כן חשוב להתחבר לפרויקט עם תשומת לב רבה בכל השלבים. אין ספק שלניסיון יש משמעות רבה במקרה זה. האמרה המדויקת "אין חכם כבעל הניסיון" מדבר בפני עצמה.

כשאתם, כיזמים, עובדים עם חברה מנוסה, שכבר במשך שנים מפתחת ומתכננת מוצרים לכל ענף בתעשייה, אתם יכולים לישון בשקט. אתם בידיים טובות.